Während das Zeitalter der Industrie 4.0 angebrochen und in vollem Gang ist, entwickelt sich parallel dazu auch die große Welt der Anlagenwartung – Maintenance 4.0. Was es damit auf sich hat und weshalb Sie dank Maintenance 4.0 Ihre Produktion und Rentabilität optimieren, darauf geht dieser Artikel ein.

Die Fertigungsindustrie hat in den letzten Jahrhunderten bis heute vier revolutionäre Entwicklungen durchlaufen. Mit der Einführung der Dampf- und Wasserkraft, welche als Industrie 1.0 bekannt ist, kam der Stein ins Rollen. Die Elektrizität, welche für die Massenproduktion optimal genutzt wurde, läutete die Industrie 2.0 ein. Computer- und Kommunikationstechnologien im Fertigungsprozess bezeichneten die nächste Stufe der industriellen Revolution, Industrie 3.0. Bei der heute vorherrschenden Industrie 4.0 ist die Zeit der intelligenten und autonomen Systeme gekommen, die durch enorme Daten-Pools und maschinelles Lernen angetrieben und weiterentwickelt werden.

Die Parallelentwicklung eines unbekannteren, aber nicht unwichtigen Bereichs

Industrie 4.0 ist ein weitaus bekannterer und vielseits verwendeter Trendbegriff geworden. Zeitgleich zur Industrie 4.0 hat sich allerdings ein Bereich massiv weiterentwickelt, der nur fachkundigen Menschen aus der Fertigungsbranche geläufig war – Maintenance 4.0. Maintenance bezeichnet hier demnach die umfassende Anlagenwartung und -instandhaltung. Auch dieser Bereich entwickelte sich über die letzten Jahrzehnte und war von Meilensteinen geprägt. Während bei Maintenance 1.0 hochqualifizierte Experten herangezogen wurden, die die Maschinen auf Herz und Nieren prüfen und beheben konnten, kamen bei Maintenance 2.0 unterstützende Instrumente auf die Bühne, mit denen sich wichtige Parameter exakt auslesen ließen. Maintenance 3.0 brachte Echtzeitüberwachung ins Spiel, um systematische und programmatische Erkenntnisse über den Zustand der Anlage möglich machte. Jetzt, in der Zeit des Internets der Dinge (IoT) werden unvorstellbare Mengen an Sensordaten gesammelt. Maintenance 4.0 greift auf diese Daten zu und verwendet Algorithmen und Analysen, um Ausfallmuster zu erkennen, sie sogar vorherzusehen und entsprechende Lösungsmaßnahmen vorschlagen zu können.

Präventiv war gestern, Präskriptiv ist heute

Viele Unternehmen in der Fertigungsindustrie oder anderen Industriezweigen gehen noch immer den reaktiven Weg, wenn es um die Wartung und Instandhaltung geht. Dies ist sicherlich der einfachste, leider aber auch der teuerste und gefährlichste Weg. In einer Zeit, in der eine schnelle und stetig wachsende Produktion gefordert wird, hätten lange Ausfallzeiten, welche zu einem kompletten Fertigungsstillstand führen, existenzielle Folgen für die Wirtschaft und den Handel. Produktionsstätten haben daher schon den ersten richtigen Schritt in Richtung präventiver Instandhaltung gemacht, bei der bereits im Vorfeld durch gesammelte Daten der Zustand und die demnächst anstehende Wartung einer Fertigungsanlage oder einer Maschine analysiert bzw. gemeldet werden kann. Hier sind Daten unerlässlich, denn sie geben Einblicke in den Zustand der Anlage oder Maschine und deckt eine Vielzahl an potentiellen Schwachstellen auf, die behoben oder optimiert werden müssen.

Das ultimative Ziel jedoch ist eine präskriptive Instandhaltung oder eben Maintenance 4.0, bei der Systeme technische Probleme nicht nur im Voraus erkennen, bevor sie überhaupt erst auftreten, sondern sie beraten das Wartungspersonal auch über alle notwendigen Maßnahmen mit dem Ziel, weitere Fehlfunktionen von Anlagen zu verhindern.

Die gewaltige Optimierung durch Maintenance 4.0

Die Vorteile, die sich durch Maintenance 4.0 ergeben, sind enorm. Wie bereits erwähnt können Ausfälle in der Produktion einen enormen wirtschaftlichen Schaden anrichten und eine ganze Kette an Branchen, Händlern und Lieferanten könnte massiv darunter leiden. Maintenance 4.0 greift das oberste Ziel jedes Fertigungsunternehmens perfekt auf: Zu jeder Zeit den optimalen Betriebszustand teurer Anlagen und Maschinen aufrechtzuerhalten. Durch die perfekt ineinandergreifende Nutzung von Sensordaten können im Vergleich zur traditionellen Wartung längere Betriebs- und Lebenszeiten geschaffen werden. Auch die Kostenreduktion macht sich bemerkbar, da logischerweise weniger Wartungen durchgeführt werden müssen – und selbst wenn es doch zu einer Wartung kommt, wird diese optimal geplant und durchgeführt. Unfall- und Gesundheitsrisiken werden ebenso deutlich reduziert.

Eine Gemeinschaftsstudie des Bereichs Industries und Innovation bei PwC zeigte unlängst, dass 95% derer, die vorausschauende, digitale und sensorbasierte Systeme einsetzen, tatsächlich Verbesserungen in diesen Bereichen verspüren. Viele Unternehmen können dank dieser Herangehensweise die Lebensdauer selbst älterer Maschinen um 20% erhöhen.

Maintenance 4.0 – Ein technologischer, aber auch kultureller Wandel

Anlagenbetreiber und Entscheider sollten mit der zunehmenden Entwicklung der Technologie rund um Maintenance 4.0 analysieren, wo sie bei der vorbeugenden Wartung selbst stehen, um davon ausgehend eine zukunftsfähige und intelligente Strategie zu erarbeiten, welche auch optimal zur Unternehmensstrategie passt. Maintenance 4.0 lässt sich nicht einfach wie eine Software im Unternehmen installieren. Sie muss sich Schritt für Schritt an gezielten, im Voraus definierten Bereichen entwickeln. Hierfür könnten beispielsweise Pilotprojekte an ausgewählten Anlagen dienen, um den Mehrwert oder das Optimierungspotenzial mittelfristig am besten bewerten zu können.

Maintenance 4.0 bezieht aber zwangsweise auch die IT-Sicherheit mit ein – ein unerlässliches Thema, welches die vollste Aufmerksamkeit in dem Zusammenhang fordert. Auch Teams und Mitarbeiter aus unterschiedlichsten Bereichen müssen an einem Tisch zusammenkommen, kommunizieren und die Möglichkeit haben, im Bereich Maintenance neue Wege gehen zu dürfen. Die Menge an Daten, die technologischen Möglichkeiten und die Expertise der Mitarbeiter sind quasi unendlich skalierbar. Auch der Begriff Ökosystem ist in dem Zusammenhang nicht weit entfernt und stellt noch einmal klar, wie mächtig Maintenance 4.0 ist.

Die aktuelle Entwicklungsstufe der Wartung und Instandhaltung von Anlagen ist somit weitaus mehr als nur ein technologischer Fortschritt. Sie fordert auch jedes Unternehmen heraus, neue Kulturen einzuführen oder bewährte Kulturen zu übernehmen. Wie auch in anderen Bereichen ist alles möglich – wenn die Entscheidung dahingehend bewusst getroffen und gelebt wird.

Über KENEXOS®

Mit der Kreutzpointner Business Software GmbH (kurz KBS) setzt Kreutzpointner einen bedeutenden Meilenstein in der technischen Entwicklung der gesamten Unternehmensgruppe. Die Kreutzpointner Business Software GmbH konzentriert sich mit eigenständigem Geschäftsmodell auf die speziellen Anforderungen und digitalen Bedürfnisse von Industriekunden. Der operative Start ist im Oktober 2020 erfolgt.

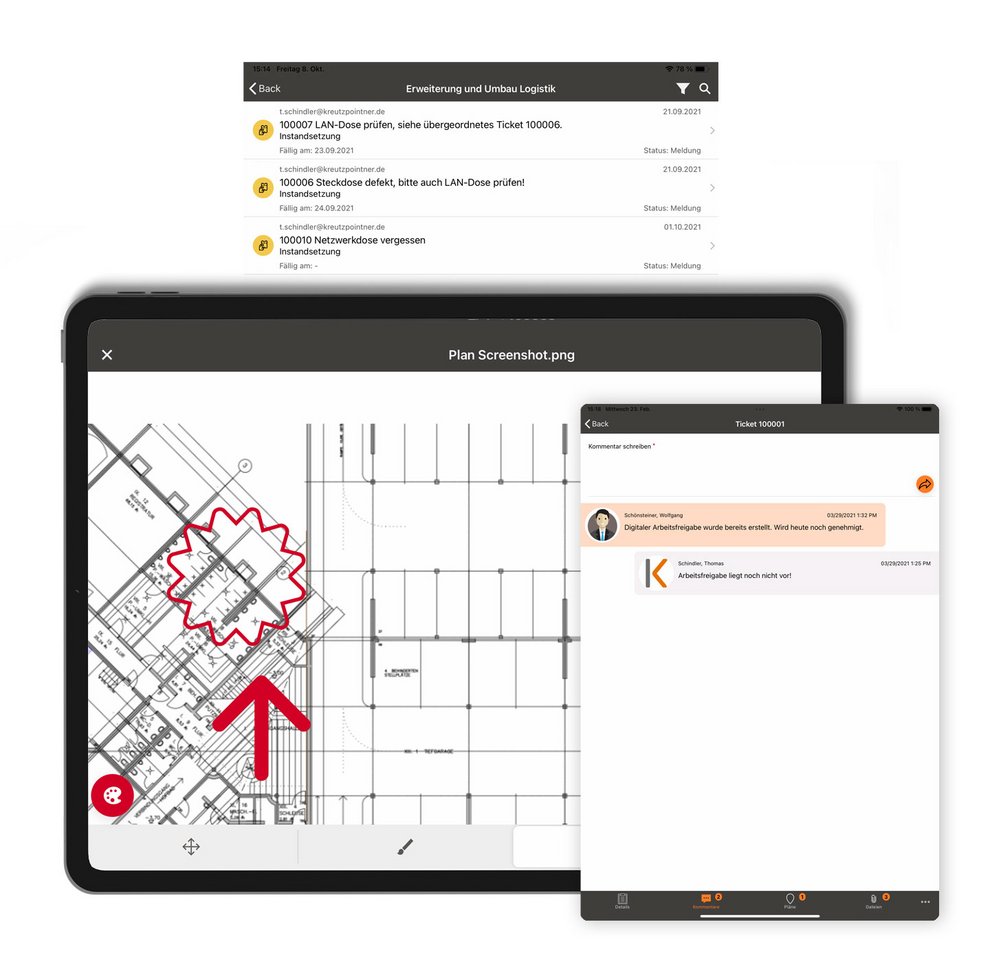

Die KBS bietet mit KENEXOS® Unternehmenskunden eine individuell erweiterbare Applikationsplattform mit eigenen Softwareprodukten und ist fokussiert auf die Umsetzung von industriellen Anwendungen. KENEXOS® bietet eine moderne Web-Technologie für den Zugriff über verschiedenste Endgeräte und ermöglicht eine Integration mit vorhandenen Systemen via API-Schnittstelle. Zu den Standardmodulen gehören beispielsweise eine Baustellendokumentation, Aufgaben- und Ticketerfassung, Anlagenverwaltung und -wartung und viele mehr. Die Applikationsplattform steht sowohl für eine Inhouse-Installation (On-Premise) oder als Cloud-Lösung (SaaS) zur Verfügung.

Die Ideen und die technische Basis für die Kreutzpointner Business Software GmbH wurden im Rahmen des unternehmensweiten „Research & Development“-Prozesses in den letzten Jahren erfolgreich entwickelt. Ergänzend zum Geschäftsbereich IT-Systeme rundet die neue Digitaleinheit das große Portfolio von Kreutzpointner ideal ab.