Im Zuge des Maintenance 4.0-Trends, der die gesamte Industriebranche bewegt, ist das Condition Monitoring nicht außer Acht zu lassen. Was es damit auf sich hat und welche Möglichkeiten sich damit eröffnen zeigen wir in dem folgenden Beitrag.

Was ist mit Condition Monitoring gemeint und warum ist es so wichtig?

Der Term Condition Monitoring beschreibt die Zustandsüberwachung im laufenden Betrieb von Anlagen, Maschinen und Prozessen und schließt die regelmäßige, kontinuierliche Zustandserfassung mit ein. Bei der Erfassung des Zustands werden relevante Parameter zu Lage, Beschleunigung, Ölstand, Akustik, Schwingung, Verschmutzung oder Temperatur gemessen – komplett mittels fortschrittlicher Sensortechnik. Durch eine angezapfte Software werden sämtliche Messdaten ausgewertet und für weitere strategische Entscheidungen zugrunde gelegt.

An bestimmten Stellen der Maschine oder Anlage werden mittels Sensoren konkrete Messwerte erfasst. Diese Werte können in Folge per Kabel- oder Funkverbindung an zentrale Rechner – oder via App an mobile Endgeräte – übermittelt werden. Die Software analysiert dabei die Daten nach zuvor festgelegten Mustern. Ist- und Referenzwerte spielen dabei eine wichtige Rolle. Nur dann, wenn Software und Benutzer den Normalzustand kennen, sind sie in der Lage Anomalien zu erkennen und entsprechende Entscheidungen zu treffen. Position und Ursache eines sich anbahnenden Schadens können so exakt bestimmt werden und die Instandhaltungsprozess erfolgt noch effizienter. Plötzlich eintreffende Schäden durch Gewalteinwirkung oder Materialermüdung können mittels Condition Monitoring jedoch nicht vorhergesehen werden.

Oberstes Ziel von Condition Monitoring ist es, Anlagenbetreiber sowie Instandhaltungsteams dabei zu unterstützen, Fehler und sich anbahnende Ausfälle oder Störungen frühzeitig zu erkennen und die notwendigen Maßnahmen einzuleiten, bevor größere Ausfälle eintreffen. Dies soll sowohl die Sicherheit und Unversehrtheit des Personals und der Anlagen gewährleisten als auch die Overall Equipment Effectiveness (OEE), auf einem konstant hohen Level halten. Ohne Condition Monitoring ist Predictive Maintenance somit erst gar nicht in der Praxis möglich.

Condition Monitoring als Möglichmacher für Predictive Maintenance

Wie eingangs schon angeschnitten, kann durch den permanent wiederholten Vergleich der gemessenen Maschinen- und Anlagenwerte ein Schaden festgestellt, lokalisiert und gelöst werden, noch bevor dieser eintrifft. Entscheidungen, ob eine Anlage sofort gestoppt werden muss oder bis zum nächsten geplanten Stillstand weiterlaufen kann, können demnach auf Basis einer messbaren Datenbasis getroffen werden und sind vor allem für Stakeholder extrem wichtig. Ungeplante Stillstände können minimiert und die Produktivität erhöht werden, ohne dass Zubehör- oder Ersatzteile möglicherweise unnötig getauscht werden müssen. Eine umfassende Datenauswertung gibt darüber hinaus Aufschluss über mögliche Verbesserungspotenziale der Anlage oder Maschine geben und Wartungszyklen präziser bestimmen.

Flexibilität bzw. Anpassbarkeit spielt im Condition Monitoring besonders bei der Sensortechnologie eine große Rolle. In den meisten Fällen sind Anlagen mit Maschinen und Komponenten unterschiedlicher Altersklassen ausgestattet – darunter auch solche aus der ersten Hälfte des 20. Jahrhunderts. Solche Anlagen einem Retrofit, also einer Nachrüstung, zu unterziehen kann eine enorme Herausforderung sein. Moderne Maschinen werden in der Regel vom Hersteller schon ab Werk mit der notwendigen Sensorik ausgestattet. Die Weiterentwicklung von Retrofit-Möglichkeiten hat in den letzten Jahren jedoch enorm Fahrt aufgenommen. Mittlerweile ist es sogar möglich, Anlagen mit magnetisch haftenden und energieautarken Sensoren mit geringer Funkreichweite zu bestücken. Es gibt demnach sowohl für die Maschinen- als auch die Prozessüberwachung eine große Bandbreite an Technologien und Lösungen.

Fazit

Ohne tiefgreifende Anlagendaten lässt sich keine Maintenance-Strategie erfolgreich umsetzen. In vielen Fällen gehen wichtige Informationen aufgrund fehlender Sensorik verloren, was eine vorausschauende Wartung und Instandhaltung unmöglich macht. Condition Monitoring legt den Grundstein für Predictive Maintenance und bringt Details von Anlagen und Maschinen ans Tageslicht, die echtes Optimierungspotenzial aufzeigen. Mit flexiblen Technologien und ebenso anpassbaren Software-Lösungen können Ausfälle und Schäden frühzeitig erkannt und gebannt werden.

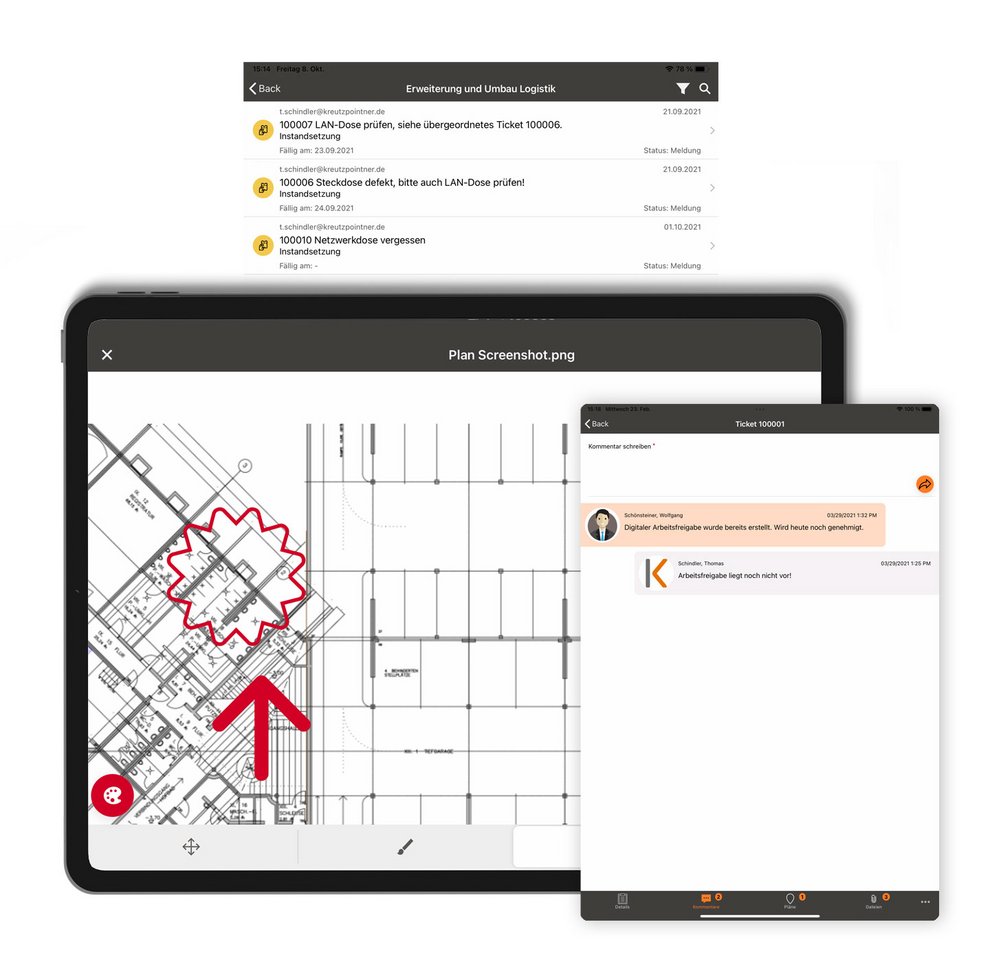

KENEXOS® eignet sich ideal als Condition Monitoring Software, indem sie Maschinen und ihre Betreiber an einem Ort zusammenbringt – flexibel über Desktop-PCs oder als App via Smartphone und Tablet. Sie zentralisiert sämtliche Daten, Dokumentationen und Kommunikationswege. Technische Dokumentationen werden an einem Ort abgelegt und sicher gespeichert. Instandhaltungen, Aufgaben und andere Termine können direkt via Ticketsystem aus den Dokumentationen abgeleitet, erstellt, zugewiesen und abgearbeitet werden. Subunternehmer und Teams können sich effektiv in einer App vernetzen und organisieren. KENEXOS® kann 14 Tage kostenlos getestet werden. Auch ein kostenfreies, unverbindliches Beratungsgespräch ist über den KENEXOS® Kundenservice möglich.

Über KENEXOS®

Mit der Kreutzpointner Business Software GmbH (kurz KBS) setzt Kreutzpointner einen bedeutenden Meilenstein in der technischen Entwicklung der gesamten Unternehmensgruppe. Die Kreutzpointner Business Software GmbH konzentriert sich mit eigenständigem Geschäftsmodell auf die speziellen Anforderungen und digitalen Bedürfnisse von Industriekunden. Der operative Start ist im Oktober 2020 erfolgt.

Die KBS bietet mit KENEXOS® Unternehmenskunden eine individuell erweiterbare Applikationsplattform mit eigenen Softwareprodukten und ist fokussiert auf die Umsetzung von industriellen Anwendungen. KENEXOS® bietet eine moderne Web-Technologie für den Zugriff über verschiedenste Endgeräte und ermöglicht eine Integration mit vorhandenen Systemen via API-Schnittstelle. Zu den Standardmodulen gehören beispielsweise eine Baustellendokumentation, Aufgaben- und Ticketerfassung, Anlagenverwaltung und -wartung und viele mehr. Die Applikationsplattform steht sowohl für eine Inhouse-Installation (On-Premise) oder als Cloud-Lösung (SaaS) zur Verfügung.

Die Ideen und die technische Basis für die Kreutzpointner Business Software GmbH wurden im Rahmen des unternehmensweiten „Research & Development“-Prozesses in den letzten Jahren erfolgreich entwickelt. Ergänzend zum Geschäftsbereich IT-Systeme rundet die neue Digitaleinheit das große Portfolio von Kreutzpointner ideal ab.